随着压力容器 (PV) 在石油和天然气、化工和石化等重要工业领域的应用,腐蚀风险增加。压力容器失效和无组织排放的主要原因之一通常与金属的腐蚀或侵蚀有关。

本文介绍了使用复合钢板设计和建造的压力容器 (PV) 中的三种严重腐蚀案例。生产和设计错误最终导致金属腐蚀。在一个案例中,这些错误导致复合钢和碳钢的完全渗透腐蚀,但只有在无组织排放传感器发出警报后才被发现。

它旨在提供在使用复合钢压力容器时需要牢记的设计和生产注意事项。这些类型的错误不依赖于复合钢板的类型,因为在热轧复合钢板和爆炸复合钢板容器中都会发生这种情况。

生产问题:连接两块复合钢板的焊缝的焊接 。使用的复合材料是 Hastelloy ® C-276。碳钢是从碳钢一侧焊接的,复合材料从每侧最大回修 4 毫米。包层是用正确的焊丝焊接的,但在开始/停止道次或局部维修时没有正确监控碳钢的拾取。这是不可接受的。磨痕的存在也是不可接受的。

从图1中看到的孔中, 酸腐蚀了焊缝和碳钢。它在远离焊缝的合理距离处腐蚀,直到它到达外面。如图 2 所示,这导致了尾板的爆炸和破裂,从而导致了无组织排放物的释放。

设计问题:工艺侧复合 板上的支架。在压力容器的设计阶段,通常假设碳钢厚度将承担全部负载。在设计时,不考虑包层承受的应力。然而,在实践中存在将支架焊接到包层上的例子。支架设计用于支撑过滤器和/或将内部重型管道保持在适当位置。如果这些支架设计不当或焊接不当,可能会导致支架下方的复合层产生局部应力。如图 2 所示,腐蚀也可能受到位于支架和环之间中空部分顶部的开口中酸浓度的影响。

检查时,发现支架右侧壁上酸液流下处有局部腐蚀 (孔洞),如图所示。

确定用卡尺测量的8mm深度,该孔显然已经穿透了3mm的包层并进入了碳钢。无法判断这个孔是否是由焊接造成的,因为焊接看起来不够充分。通过从外部测量碳钢的厚度,我们测量了剩余厚度为3.2毫米。总壁厚为16毫米。最小厚度与之前观察到的洞的高度不同 。拆下支架后,我们可以看到穿过复合层的穿透直径为 8 到 10 毫米。我们通过研磨去除了该区域的熔覆层,并在碳钢中发现了一个 25 x 20 毫米的孔。当我们从内部将腐蚀的部分打磨干净后,剩余的壁厚只有 1.8 毫米。泄漏和完全渗透可能仅在几天或几周后发生。我们命令无损检测(NDT)部门从外部对完整的碳钢进行全厚度测量,优先考虑支架的水平。受影响的区域很快得到妥善修复。

材料选择问题:客户 决定在包层容器内部放置一个圆柱形套管。

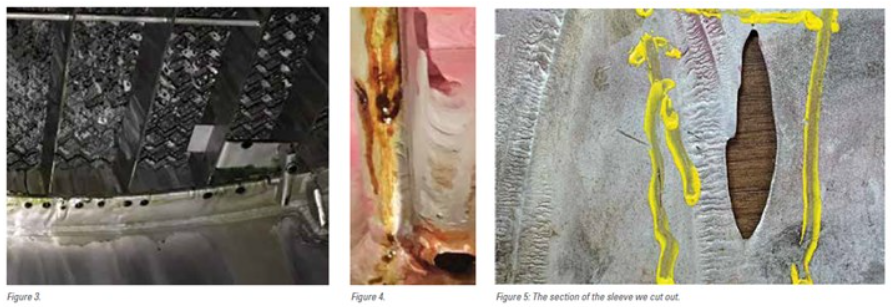

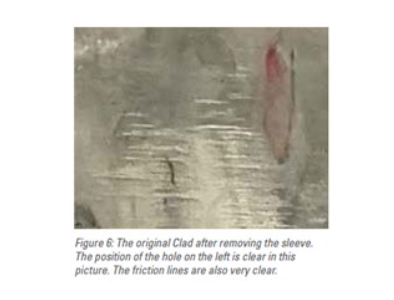

原复合板 在支架下方和多个焊缝处严重腐蚀。该公司被建议在内部用一个复合套管覆盖原来的复合压力容器。3 mm 圆柱形套筒在顶侧和底侧焊接。这艘船应该是所有人的学习时刻。请理解,支架不是直接连接到套筒上,而是在套筒上方 20 的距离处。查看图3,我们可以看到转移到套筒中的巨大应力。层腐蚀为零 ,刀刃锋利。此外,还确定从支架顶部向下流动的酸增加了问题。由于容器在检查前已在内部进行了清洁,因此无法测量任何酸浓度。我们建议将支架设计得更长为了 降低局部应力,但套筒仍然承受应力和腐蚀,甚至产生孔洞。

我们怀疑 套管在任何位置被穿透的那一刻,都会在套管的背面(套管和原始包层之间)产生加压的旋涡酸气流,从而使套管的两侧都被腐蚀。它还通过层之间的摩擦和包层套筒对原始包层的锤击效应在包层之间产生腐蚀。总之,我们发现在此应用中不建议使用复合套管。